上海九游会中国油液监测有限公司欢迎您! 联系电话: 021-58675928 E-mail :service@jnlkndt.com

润滑贴士

油品检测之蒸汽压缩机润滑油易乳化的原因分析

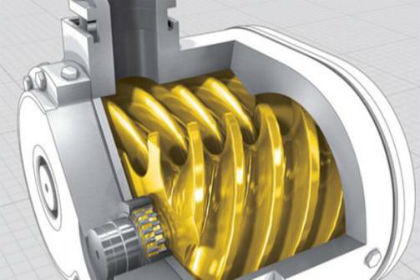

上海九游会中国油品检测专家介绍说,蒸汽压缩机MVR(Mechanical Vapor Recompre ssion)主要用于湿法冶金、化工、医药、食品、饮料等行业的节能环保工程和工业废水零排放。上海九游会中国油品检测专家表示,MVR是通过机械压缩方式,使产生的全部二次蒸汽的压力、温度提高,返回蒸发器代替生蒸汽作为热源,从而达到节能的目的。

1 乳化油的危害

如果油品不具备将混入油中的水迅速彻底分离的能力,油品就会乳化,从而降低甚至失去油品的润滑性能,加速油品的氧化变质,加剧机件的磨损和设备腐蚀。

1)腐蚀性强,降低各部件使用寿命;

2)粘附性下降,轴承油膜破坏,造成轴承与转子之间发生干摩擦,损坏轴瓦;

3)酸值升高,抗乳化能力下降,生成的油垢易堵塞泵前过滤器;

4)流动性下降,从轴承处带走热量的能力下降,易烧轴瓦。

2 乳化油生产原因

上海九游会中国油品检测专家指出,润滑油乳化的根本原因——水蒸汽由齿轮箱腔体进入润滑油系统。

1)隔离气——饱和蒸汽压力过高,蒸汽通入量大,导致水蒸汽进入齿轮箱腔体内;

2)气封间隙过大;

3)蒸汽压缩机运行时,压缩机腔体、隔离气、大气、齿轮箱腔体存在压差,隔离气压力高于齿轮箱腔体压力,而通大气侧的排气空间过小,由大气侧排空的水蒸汽不能及时排空;

4)蒸汽压缩机运行时,饱和蒸汽冷凝产生的水随着主轴旋转,带入齿轮箱腔体;

5)蒸汽压缩机运行前,齿轮箱腔体内为负压,而通入的隔离气压力为0.98MPa.G,水蒸汽进入齿轮箱腔体内。

3 乳化油再生

当乳化油含水率小于15%时,润滑油可再生回用。乳化油由润滑油泵送入旋风分离-换热器进行油汽分离。乳化油经饱和蒸汽加热至70~80℃,旋风分离器由真空泵(MVR系统已配备)保持真空度-0.07~-0.05MPa.G,乳化油中的蒸汽在负压下旋转离心蒸发,分离后的润滑油经过滤器过滤后返回油箱。

当乳化油含水率大于15%时,润滑油通过物理分离+化学精制的方法破乳再生,即酸-明矾分离,硫酸精制。乳化油由排污阀排至加热反应槽(带搅拌器),搅拌加热至70~80℃,加硫酸调节PH值后,添加硫酸铝和氢氧化钠絮凝沉淀,隔油分离后加浓硫酸氧化,最后经水洗静置,加入添加剂后油品便可达新油标准。蒸汽压缩机油箱的润滑油存量约400~1200L,故MVR系统增加一套一体化再生装置即可实现乳化油再生。

4 防止润滑油乳化的方法

1)优化密封装置

蒸汽压缩机密封可分为气封和油封。气封可采用干气密封、充气式迷宫密封、蜂窝密封或可磨密封等,油封可采用迷宫密封、甩油环、螺旋密封等。结合设备成本和密封性能,建议:A、气封采用充气式迷宫密封,密封齿改为螺旋齿,隔离气改为蜗室排气,根据隔离气压力、大气压力和齿轮箱腔体压力设置两个合理大小的排空空间;B、油封采用迷宫密封,并在主轴上增加螺旋密封和特殊形状的甩油环。

2)增加密封气

如果现场公用工程条件允许,在润滑油侧增加一股仪表气进行密封。

3)优化系统开机

在蒸汽压缩机开机前,隔离气改用仪表气,防止润滑油进入压缩机腔体,等到压缩机排气压力高于齿轮箱腔体压力时,隔离气切换成蜗室排气,润滑油侧仪表气投用。

所以:蒸汽压缩机在运行过程中常出现润滑油乳化现象,主要由水蒸汽进入齿轮箱腔体造成。通过采取适当措施,可避免润滑油乳化现象再次发生。即便现场操作失误,也可通过装置实现乳化油再生,延长润滑油使用寿命,降低运行成本,确保蒸汽压缩机稳定可靠运行。

1)MVR系统中增加一套一体化再生装置——旋风分离-换热器,从而达到去除乳化油中水蒸汽的目的。

2)通过优化蒸汽压缩机密封结构和系统开机,增加仪表气可有效防止蒸汽进入齿轮箱腔体内。

蒸汽压缩机在运行过程中,需要润滑油对轴承和齿轮进行润滑冷却。调研众多MVR用户,我们发现压缩机连续运行2~3月后,常出现润滑油乳化——油箱底部存在浆糊状乳白色沉淀物、上部出现大量泡沫。取润滑油进行监测分析,乳化含水率高达10~15%。

-

- 上一个: 上海九游会中国油品检测专家解读油质对汽轮机轴承的影响

-

- 下一个: 浅析油品检测项目之水分检测