上海九游会中国油液监测有限公司欢迎您! 联系电话: 021-58675928 E-mail :service@jnlkndt.com

应用案例

油液监测案例

油液监测助力设备安全运行 降耗增效

制造业·提升润滑管理 减少意外停机损失

某大型合资汽车饰件厂,拥有数百台压铸设备,设备故障率较高,根据外方管理人员的建议,早在2000年前就已委托一家实验室开展了三年的油液检测工作,但设备故障率仍居高不下。2001年与我公司接洽,希望能解决有关问题。

在了解该厂相关设备和使用情况的基础上,我们对其原来的油液检测报告进行了分析,制定了新的检测项目组合和完整的监测计划,并协助用户建立了设备档案。在合作过程中,针对检测发现的油品管理混乱和污染严重等问题,我们向用户建议加强油品管理,减少油品种类,加强油品污染控制;并多次发现和及时排除了各种设备早期故障。合作三年多以来,该厂设备故障率和维修费用明显下降,因减少意外停机损失而增加的效益更是难以统计。

柴油机·防止重大故障

南方某大型柴油机发电厂引进发电设备达数十台,设备总值高达10多亿美元。由于其恶劣的工作条件,在设备投入使用后不久即多次发生烧瓦、拉缸、曲轴断裂的事故。这些事故造成的损失统计如下:一次烧瓦事故,仅换瓦费最低要5500马克,一次拉缸损失最低要7~8万人民币。而最大的一次断轴事故损失更高达330万人民币之多!这其中还未包括停机损失(以1万马力的单机机组为例。每停机1小时即损失人民币1万元。该厂装机总容量为32.8万千瓦)。这些事故及产生的后果,终于使该设备管理人员认识到油液监测的特殊作用。自选择了油液监测服务后,十余年来,科学的监测数据使各类故障得到了早期预报与预防,再未发生过重大设备事故。时至今日,该厂这些设备已到事故多发期,更需坚持做好监测工作。该厂每年平均为每台设备支付的监测费用不到1万元,仅据96~98年3年统计,累计节约的备件维修费已超过1000余万元。油品使用寿命延长了三倍多。节油费达240万元。

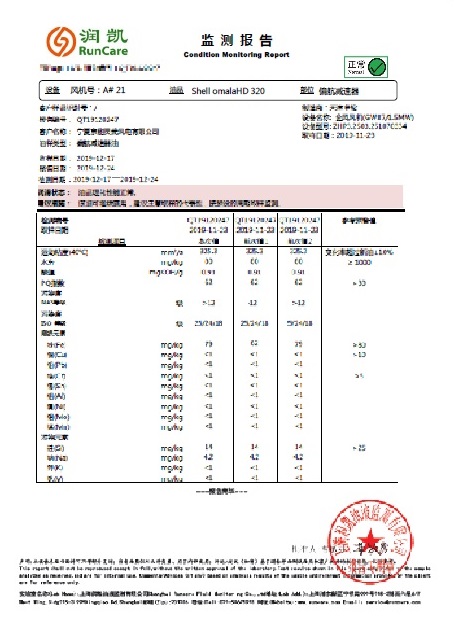

热电厂·油液监测ROI超过700%

某燃煤电厂使用27台煤炭粉碎机,利用油液监测结果确定每台粉碎机的大修期。该企业定期检测油品的水分、酸值、成分变化、污染度和磨损颗粒,当水分含量和成分变化超过许可范围时进行换油,铁元素含量超出范围即进行大修。实施油液检测前,每年会出现3-5次预料之外的故障,实施油液监测后的一年中,没有出现过预料之外的故障,而且大修次数大大减少。第一年所节约的费用就达110万元,而油液监测的费用约为15万元,ROI(注:投资回报率)超过700%!

化工厂·延长换油期

某石化企业曾因压缩机选油和润滑维护不当,虽频繁换油,仍发生轴瓦异常磨损且未能及时发现,造成意外停机,损失达百万元的情况。经咨询九游会中国重新选油并强化现场管理,同时进行油液监测后,换油期从原每年更换延长至5年以上,设备再未发生意外停机,仅油品采购成本每年即节约数十万元。

船舶航运·安全风险评估

2003年,某航运公司的货船,从上海起航前往外国港口,因发现发动机滤器沉积物中含大量金属杂质,在吴淞口抛锚停航。经与我方联系后取样送检,希望确定该船能否继续航行。经过对比分析在用油、新油和滤器沉积物,确定在用油品和发动机磨损状态均正常,建议可以正常航行。该用户根据我们的检测结果和建议顺利完成了货运任务,避免了错误决策可能造成的多重损失----不能按期交货的赔偿,另换货船装运的成本,送修理厂的修理费和停用损失,合计约需数百万元。

-

- 上一个: 九游会中国服务 "务"有所值

-

- 下一个: 故障诊断案例