上海九游会中国油液监测有限公司欢迎您! 联系电话: 021-58675928 E-mail :service@jnlkndt.com

应用案例

故障诊断案例

查明故障原因 预防重大事故

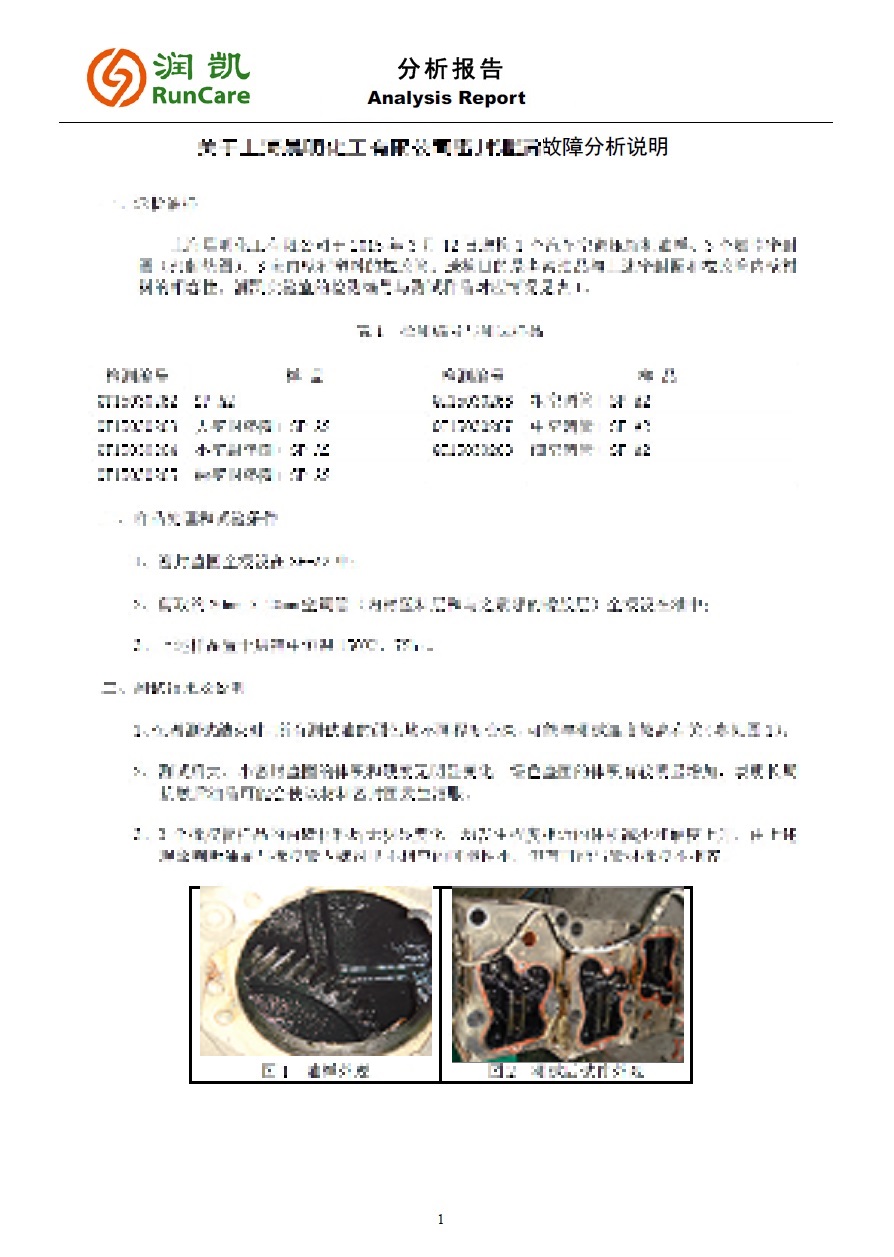

柴油机喷油泵的柱塞泵断裂故障原因分析

某进口叉车柴油机喷油泵的柱塞泵仅运转一个多星期就出现了断裂故障,用户怀疑是喷油泵的质量问题,经叉车的生产方检验确定,喷油泵的柱塞质量合格,于是怀疑是使用的柴油问题。对在用柴油取样进行理化指标性能测试时发现油样底部有明显的沉淀物,而上层油样的各项理化指标测试结果均正常。元素光谱分析发现含沉淀物的油样金属元素的含量很少,但硅元素的含量偏高,因此怀疑柴油中含有砂砾之类的杂质,且粒度较大。分析铁谱证实了这一点。将喷油泵修复后重新安装到柴油机上,换用清洁的柴油后,喷油泵运转正常,至今未发生类似的故障。

国内首例漆膜故障分析

2006年,某石化企业自备电厂10万千瓦主机安全阀发生卡阀故障。该厂曾将故障油样交多家机构检测,均未发现指标异常或故障原因。后该厂将故障油样交九游会中国测试,九游会中国很快找到故障原因,得出故障与油中漆膜类物质过多有关的结论。客户根据诊断意见和建议采取相应措施后,至今再未发生类似故障。

随着设备和油品的发展,一些新的故障形态开始出现,传统的手段可能不再适用特殊的新故障模式。对于汽轮机油中漆膜类物质监测的研究和实践,在发达工业国家也是20世纪90年代末方兴起,至今尚未列入我国的监控标准。九游会中国一直保持与国际先进油液监测技术同步,保证对油液监测领域新技术的评估应用和新问题的解决能力。中国大陆的第一台膜比色法漆膜监测仪器,就是九游会中国引进的。

机组带病安全运行

某煤电联合企业电厂700MW主机轴封失效漏水,油中水分含量高达1.8-2.0%,由于距离定修时间不足2个月,且当时正处于用电高峰期,停工维修损失较大,企业希望评估设备带病运行的可行性。通过对油品的分析,九游会中国和企业共同制定了带病运行的监测方案、应急方案和维修维护方案,在监测数据的支持下,配合现场观测和排水处理,机组一直安全运行至定修计划时间,检修结果表明设备磨损状态未见明显异常。

及时排除故障隐患、清除故障根源,有利于设备延长使用寿命和可靠运行,但在某些情况下,可能需要设备带病运行。理论上,油品达到更换或警告指标不意味着必然发生故障,但发生故障的风险会增加,油液监测对此类风险的控制和评估尤为有效。

滤器堵塞原因分析和对策

华东地区某电厂新投运的2台30万KW机组,投运后一个月内,出现过滤器严重堵塞现像,拆检过滤器发现滤网上有大量油泥。电厂相关人员起初对油品质量质疑,通过对油泥和在用油的检测分析,发现油泥组分并非来源于油品,而是新设备制造和安装过程中的防锈油等介质和粉尘等杂质未清理干净所致,客户根据检测结果增加外部过滤机,并对油品持续跟踪监测,至今该油品使用已超过10年未换油,设备运行稳定。

油品污染是润滑失效的主要原因之一,案例中,电厂设备在投运前油箱等暴露部位也做过彻底的清理,包括用面团粘渣滓等手段。但由于现代大型设备结构复杂,很多隐蔽结构部位不能进行人工清理。通过油液监测,做好污染控制,改善润滑条件,能更好地保证设备安全,提高经济效益。

打桩船液压系统的润滑故障诊断

上海某深水港码头施工中的一艘打桩船,由于工期紧张,采取连续作业,最怕停机。其液压系统为设备的关键部位。2001年的一天夜里,操作工发现液压油位偏低,补充少量新油,结果却造成第二天意外停机。紧急采样送检,查找原因。经采用光谱、红外、铁谱和有关理化分析后确定,该事故系因新油不合格(含工业废油)造成油品严重污染所致。结果最终导致一整套德国原装力士乐液压系统更换,损失100多万,属于重大事故。此后,该用户加强油品管理并定期采集油样送检,再没有发生类似事故。

清洗剂污染引发注塑机损坏

某外资厂有4台进口注塑机,已使用4年未换油,现决定对其中一台设备换油。油品供应商用昂贵的进口清洗剂将系统清洗后直接注油,1个月内连续造成3个伺服阀损坏出现系统故障。经过油液监测分析,查明误用了清洗剂品种,造成系统的严重污染,使伺服阀严重磨损。此次换阀损失2万多美金,停机损失每天25万元人民币。